1. コプラナリティの常温測定における問題点

電子部品実装において、コプラナリティは品質を左右する重要なパラメータです。そして多くの現場では部品実装前または後の静的な測定で対応していますが、本来見るべきは加熱中の挙動です。なぜなら、前述した通り実際の不良は加熱プロセス中に発生するからです。従来の測定方法では、あくまで「常温での形状」を前提にしており、リフロー加熱中の変形や応力による反り・傾きを捉えることはできません。

| 項目 | 隙間ゲージ | 接触プローブ | 光学顕微鏡 |

|---|---|---|---|

| 測定対象 | 端子と基板の隙間 | 部品端子の高さ | 外観・位置 |

| 測定可能温度 | 常温測定 | 常温測定 | 常温測定 |

| 主な特徴 | シンプルで安価、誰でも使える | 正確な数値での高さ評価が可能 | 拡大観察可能、直感的にズレが分かる |

| 実装不良との関係性 | 加熱時の変形や動きは分からない。力のかけ方で結果が変わることも | 実装時の挙動を反映できない | 加熱中の変化を測定できない |

2. 加熱中のコプラナリティの挙動を「見える化」するリフローシミュレータの存在

常温状態での部品形状や端子平坦度を測るには、接触プローブや光学顕微鏡は有効ですが、加熱中は測定する事が出来きません。そこで登場したのが「リフローシミュレータ」です。リフローシミュレータは実際のリフロー炉の温度プロファイルをシミュレーションしながら、同時に部品や基板の挙動を可視化・定量化できる装置になります。

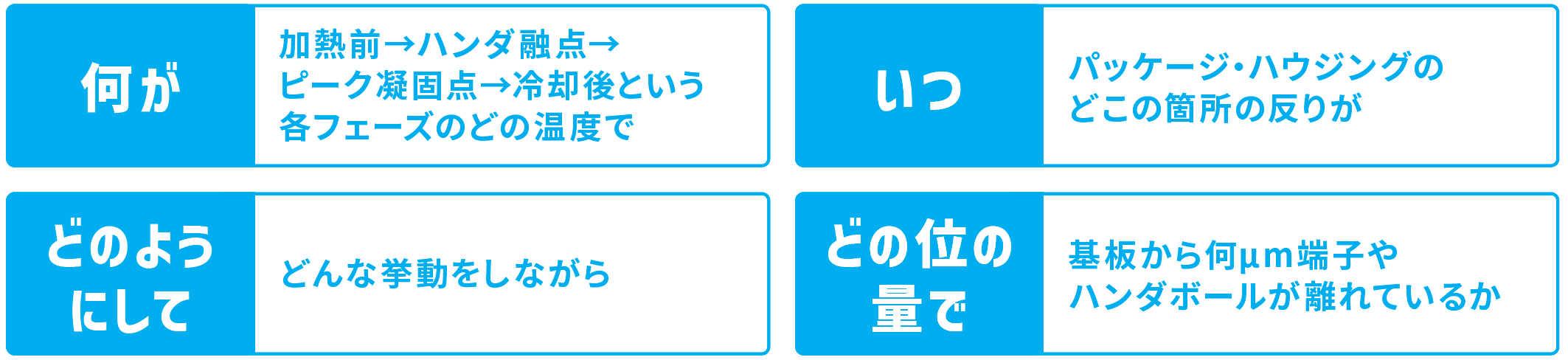

コプラナリティ挙動の“見える化”とは従来の測定手法では難しかった「加熱中挙動の可視化」を実現することで、以下のように実装不良の真因に迫ることができます。

3. リフローシミュレータでコプラナリティを測定する重要性

リフローシミュレータを使用すれば、リフロー炉内の温度プロファイルや加熱条件を再現しながら、部品や基板の挙動を可視化することが出来ます。「高温にさらされたときにどの部品がどのように反り、端子がどのように浮き、ハンダがどのように濡れていくのか」といった、実装中の本当の姿を、外から“見える”形で再現できるのです。そしてどこに「課題があるのか」を見極める事で以下が出来るようになります。

3-1. 起きている実装不良を解決出来る

枕ハンダ、オープン、浮きなどは加熱によるハウジング・パッケージの反りに起因することが多くあります。リフローシミュレータを使用してそれらの詳細を把握出来ると、次に課題として「温度プロファイル設定」「材料」「個体差」などのあらゆる角度から仮説を立てる事が可能となり、同時に打ち手も決まります。そして仮説を元に再度リフローシミュレータを使用して検証というPDCAを回す事で起きている実装不良を解決に導く事が可能になります。3-2. 起きる前に実装不良を防ぐ事が出来る

さらに重要なのは、「不良が起きる前に、その兆候をつかめる」という点です。例えば、新規採用する部品がリフロー中に一時的に大きく反る傾向があるといった問題も、リフローシミュレータなら量産前に把握できます。これにより、材料選定や設計、実装条件の最適化を前段階で行えるようになり、潜在的な不良の芽を摘むことが可能になります。「事後対応」から「予防管理」へ

従来の実装工程では、不良が起きてから対策を講じる「事後対応」が主流でした。しかし、リフローシミュレータによって加熱中の現象を可視化・記録・比較できるようになった今、不良を「未然に防ぐ」ためのツールとしての活用が進んでいます。リフローシミュレータは、単なる測定装置ではなく、品質と工程の透明化を支えるツールとして、多くの製造現場で導入が広がっています。

4. リフローシミュレータの選定ポイント

リフロー工程における実装不良の“見える化”を可能にするリフローシミュレータは、製品選定の段階でいくつかの重要なポイントを押さえておく必要があります。ここでは、導入時に特に注目すべき選定基準についてご紹介します。

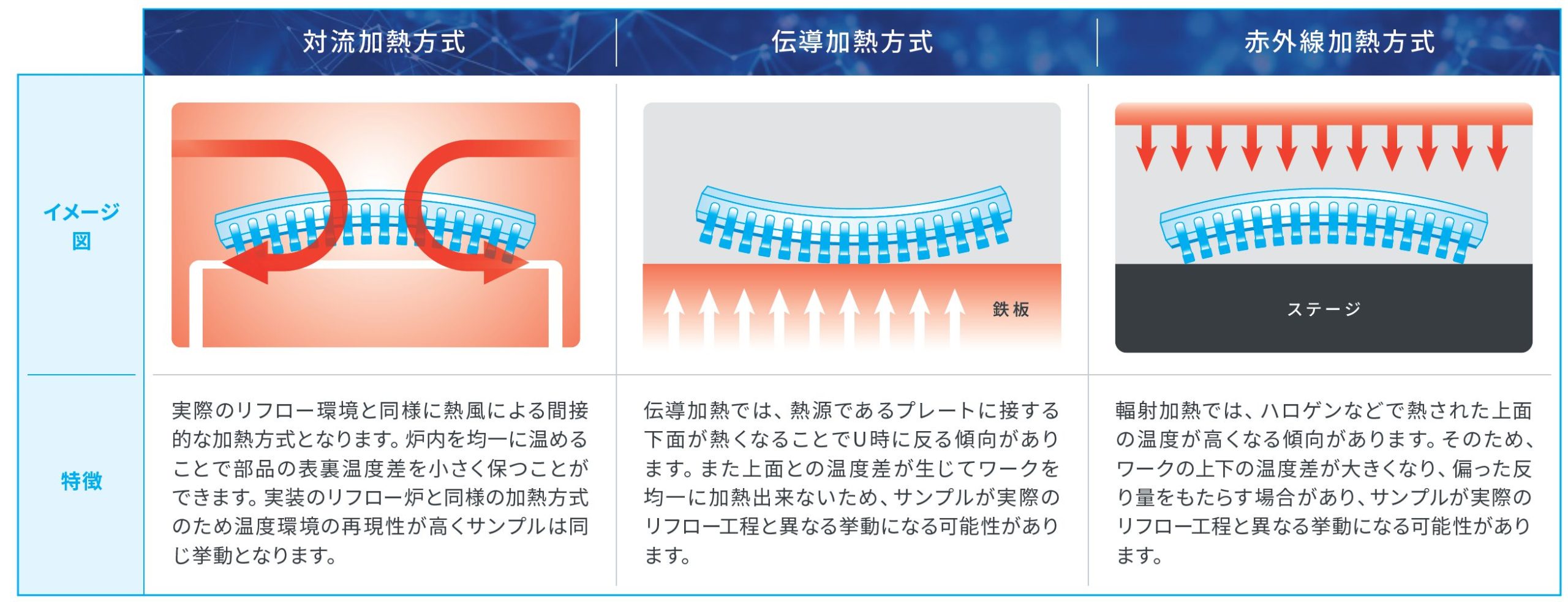

4-1. 加熱方式

加熱にも方式があり、検証の目的によって選ぶべき加熱方式が異なりますがリフロー工程での実装評価を行う場合は、リフロー炉と同じ「対流加熱方式」が望ましいです。伝導加熱方式や赤外線加熱方式での加熱の場合、熱源が片方のため、サンプルの上下で温度差が生じてサンプルが実際のリフロー工程と異なる挙動となる場合があります。

実際のリフロー環境と同様に熱風による間接的な加熱方式となります。炉内を均一に温めることで部品の表裏温度差を小さく保つことができます。実装のリフロー炉と同様の加熱方式のため温度環境の再現性が高く、サンプルは同じ挙動となります。

■伝導加熱方式の特徴

伝導加熱では、熱源であるプレートに接する下面が熱くなることでU字に反る傾向があります。また上面との温度差が生じてワークを均一に加熱できないため、サンプルが実際のリフロー工程と異なる挙動になる可能性があります。

■赤外線加熱方式

輻射加熱では、ハロゲンなどで熱された上面の温度が高くなる傾向があります。そのため、ワークの上下の温度差が大きくなり、偏った反り量をもたらす場合があり、サンプルが実際のリフロー工程と異なる挙動になる可能性があります。

4-2. 目的に沿ったスペックを選ぶ

リフローシミュレータでの加熱中の挙動を正しく評価するには、適切な測定方式の選定が必要です。代表的な手法としてレーザー測定やシャドーモアレ測定が用いられていますが、それぞれの方式に特性や制約があるため、目的に応じた選択が重要になります。各方式の違いと選定のポイントを解説します。

■ 分解能XY分解能は測定において、重要な要素です。測定対象に対してデータ数が多ければ多いほど、フィルターをかけた際、高さ方向のデータも安定してきます。また、測定対象に対して、分解能が足りない場合、狙った部分のデータが取れていない可能性もあります。カメラタイプのセンサーの場合、XY分解能は「画素数」と「測定範囲」で決まります。測定範囲を一定とした場合、画素数が増えると、 XY 分解能も上がります。画素数を一定とした場合、測定範囲を広げると、 XY 分解能は下がります。そのため、測定対象のサイズと測定の目的に合わせて、センサーを選ぶ必要があります。

■測定範囲

測定対象が小さな部品から基板レベルまで拡がる中で、測定範囲の柔軟性も重要です。シャドーモアレは、広い面積を一度に捉えられる点で利点がありますが、レーザーを使用した測定ではセンサー仕様の選定に応じて、数mmの微小部品から数十cmの広い範囲まで対応可能のため測定対象のスケールに左右されにくい汎用性の高さが魅力です。

■測定能力

精度面では、用途に応じたバランスを見極めることが重要です。以前のレーザー測定では反射率が低い素材に対しては光が吸収されてしまい、正確なデータが取得できないケースがありました。これに対してブルーレーザーは光の波長が短いため、反射率の低い材料にも光が染みこまずに安定した測定が可能です。またシャドーモアレのように塗料塗布も必要無いため塗料が測定データに影響する心配もありません。但し微細な変形やコプラナリティを正確に捉えたい場合は、高分解能で測定できるセンサーを選定する必要があります。

4-3. ソフトウェアの操作性

高性能なハードウェアを備えていても、ソフトウェアが扱いにくければ現場での活用は進みません。操作画面が直感的で分かりやすく、誰でも使えるUI/UX設計になっているかは、導入後の定着率に直結します。また、取得データの解析・可視化・レポート出力まで一貫して行えるソフトウェア機能が備わっていることも、選定の際にチェックすべきポイントです。5. お勧めのリフローシミュレータ

リフローシミュレータの選定ポイントで紹介した事項をすべて満たす装置は、実は市場にはそう多く存在しません。実装現場で本当に役立つシミュレータとは、単に加熱できるだけでなく目的に沿った要件を高水準で満たしている必要があります。その中で、多くの企業から高い評価を受けているのが、株式会社コアーズが開発しているリフローシミュレータ『4DScanner2』です。

5-1. 4DScanner2とは?

リフロー工程における熱による実装部品と基板の反り・平坦度は オープン、クラック、枕不良等の実装不良を引き起こします。こ れら実装不良は、単純なリフロー前後の検査だけでは要因は見付けられず、歩留まりの悪化、不良品の流出に繋がります。そのため、 ハンダ厚に対する温度毎の反り・平坦度を解析する必要性があります。4DScanner2 はリフロー環境の温度環境を再現し、加熱中 の実装部品・基板の反り・平坦度を可視化することで実装不良の要因を知ることができます。5-2. 製品の価値

極小バンプから基板まで1台で測定

スマートフォン等の家電製品から、ECU等の車載デバイスの製造には大きいものから小さいものまで、多種多様な実装部品があります。4DScanner2なら、200mmの基板から50㎛の極小BGAバンプまで、複雑なセッティングなしで1台で測定可能です。

ピカピカからマットなモノまでスプレーなしで

高輝度ブルーレーザーによる光切断法を採用することで高い測定能力を実現。ライン上の高輝度ブルーレーザーをサンプル表面全体にわたって走査する事により、位相シフト法等の光パターンを周期的に投影しての測定では、光沢を抑えるスプレーコーティング等の前処理無しでは測定が困難であったシリコンウェハー等の光沢の強いサンプルの測定も可能です。

結果だけでなく要因も解析

端子平坦度に加えてハウジングの反りも、リアルな3D 動画で解析できるため、端子平坦度とハウジング反りの因果関係を分析可能です。

単なる加熱ではなく、リフロー環境で

ホットプレートやハロゲンヒーターによる片面での加熱ではなく、リフロー炉と同様の熱風での対流加熱でリフロー環境を再現します。

5-3. 技術の蓄積と信頼の実績を持つメーカー

4DScanner2を開発・提供する株式会社コアーズは、1999年の設立以来、電子部品の実装評価・信頼性評価分野に特化してきたメーカーです。開発・設計から製造、サポートまでを一貫して行っており、その技術力と柔軟な対応力から、自動車・通信・産業機器など多様な業界の国内外大手メーカー300社以上の納入実績を多数誇っています。また、4DScannerシリーズは国立研究機関や大手電機メーカーなどの品質保証部門でも採用されており、「業界基準の測定装置」として高い信頼性を確立しています。