1.コプラナリティ不良は加熱中に起きている

1-1. 「オープン不良」が起こるメカニズム

オープン不良とは、端子と基板パッドが正しく接続されず、電気的に導通が取れない状態を指します。この不良の多くは、リフロー中の各加熱フェーズにおけるコプラナリティ変化によって引き起こされます。

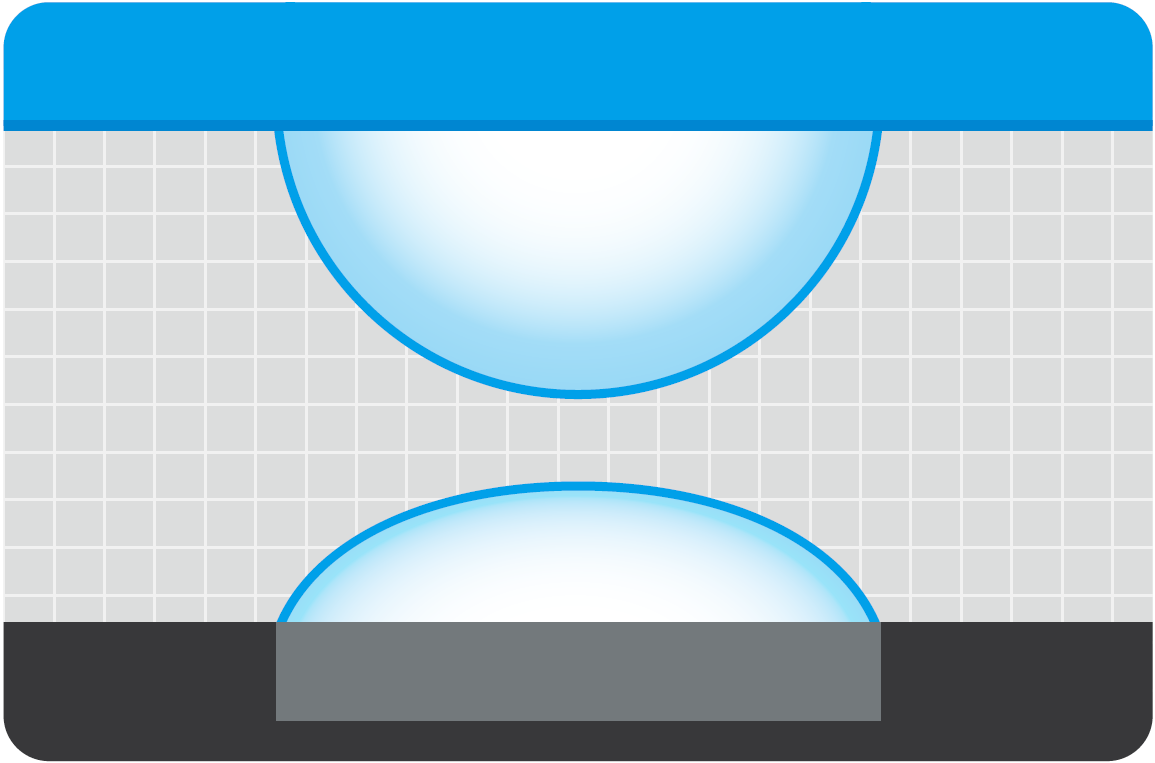

加熱前の段階では、部品と基板は常温に近いため、外観上は問題がないように見えます。

ハンダの融点付近に達すると、ハンダが溶け始めて液体状態になります。ここで端子がパッドと接していれば、ハンダが端子を包み込み正しい位置へと引き込まれます。

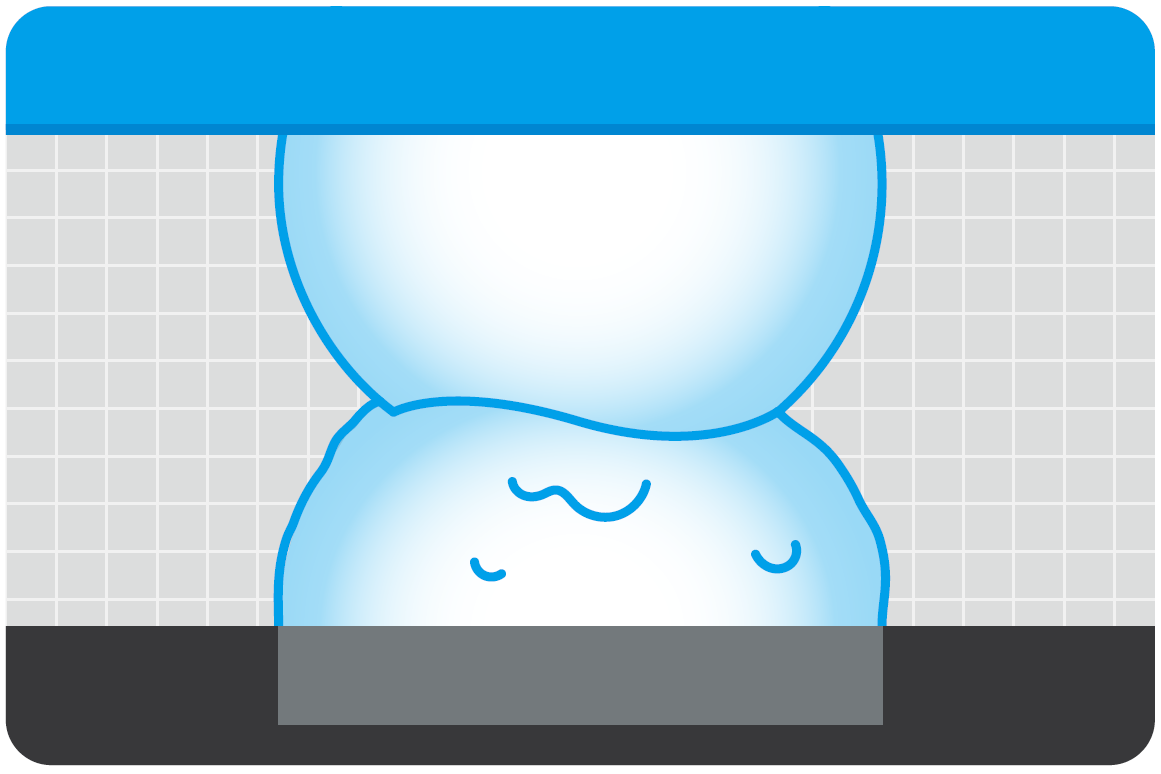

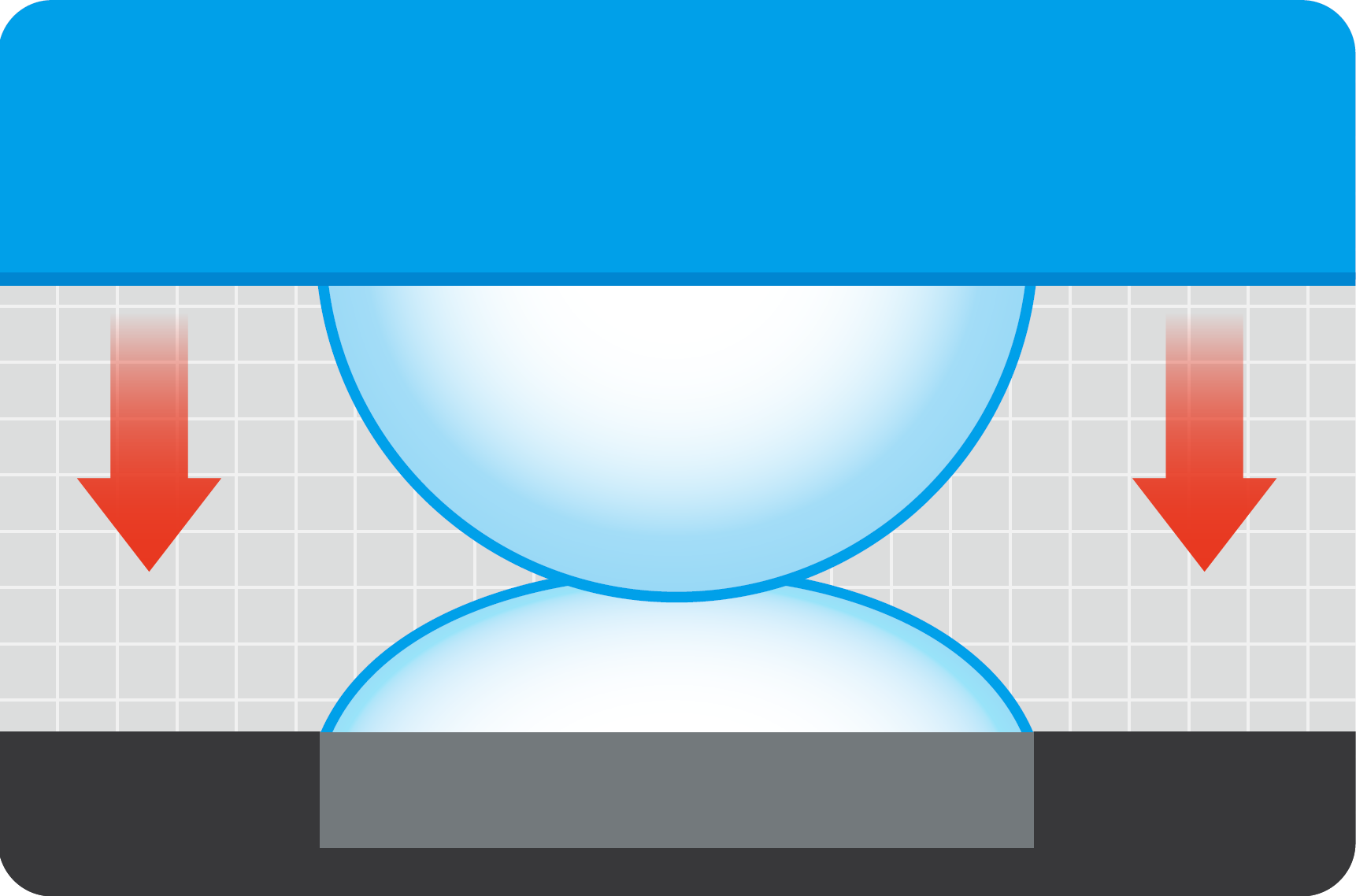

ピーク温度および凝固点付近では、部品や基板が最大の熱ストレスを受け、反りや変形が最も大きくなります。またハンダがこの状態で凝固してしまえば不良になります。

冷却後には、すでにハンダが固まっているため、浮いた端子はそのまま未接続状態で固定されてしまいます。外観検査では接合されているように見えることもありますが、実際には電気的に導通がなく不良が発生しています。

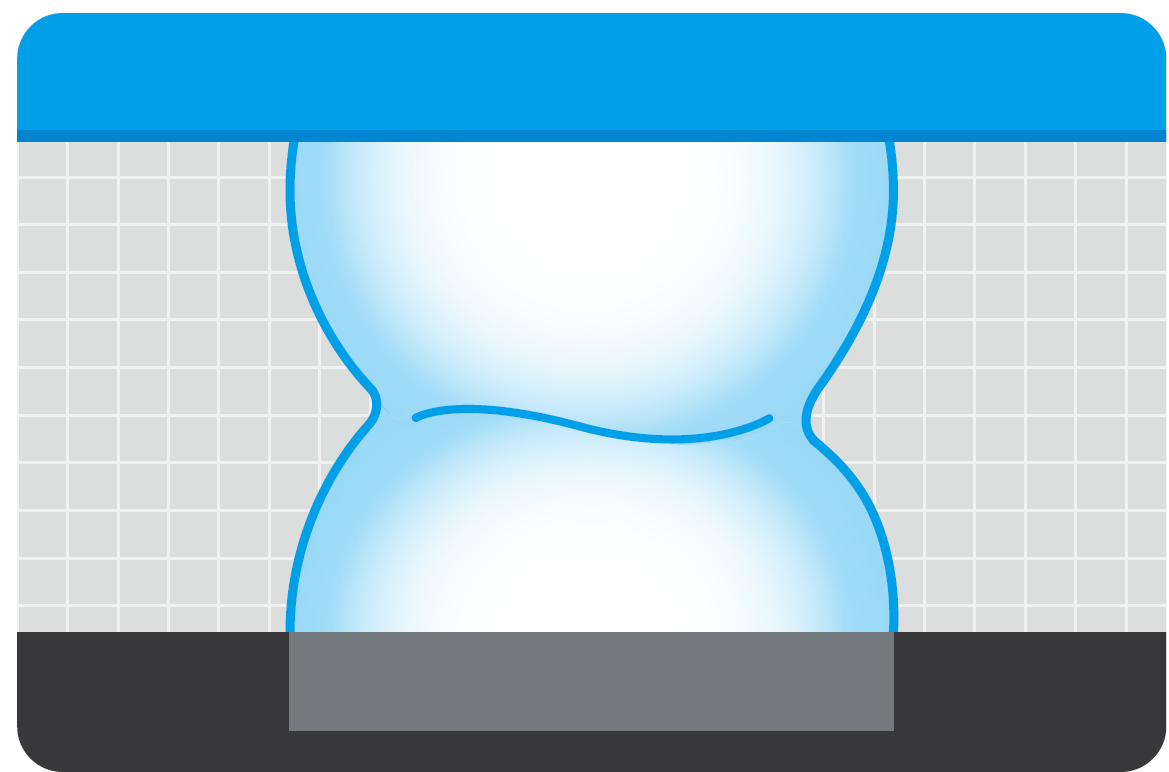

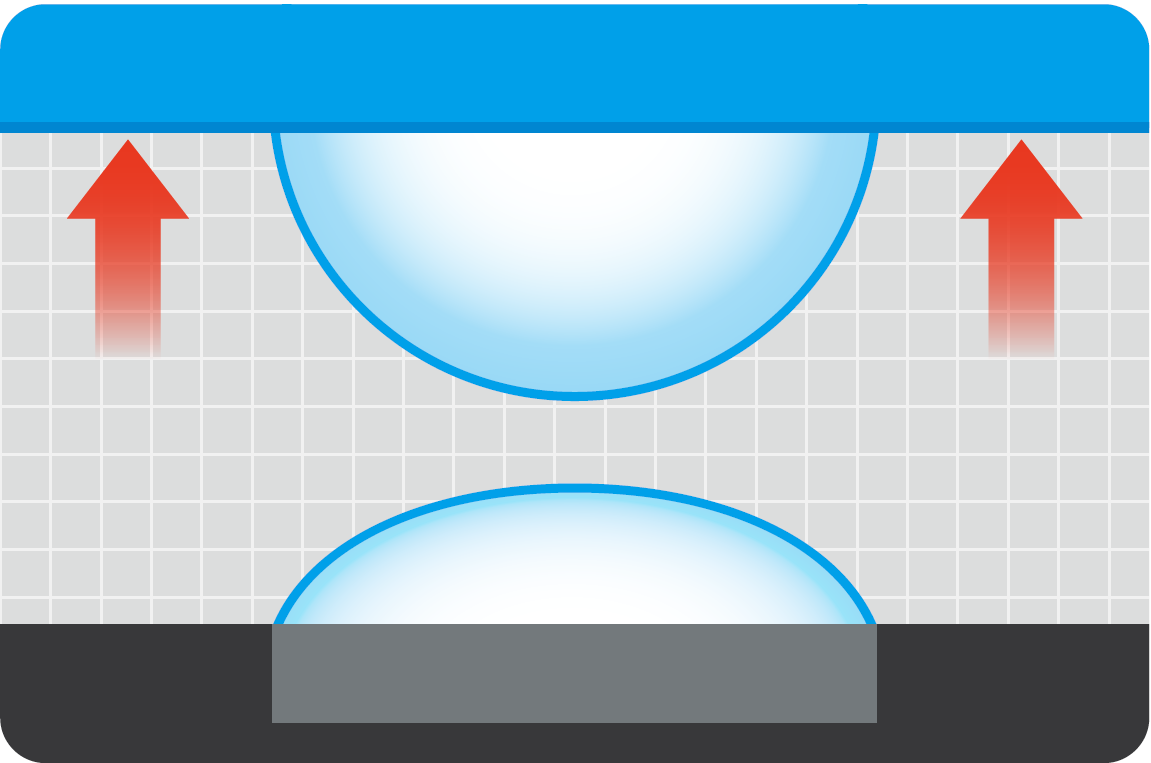

1-2. 「クラック」が起こるメカニズム

クラックとは、ハンダ接合部に微細なひび割れが生じる不良です。一見正常に接続されていても、使っている内に割れが広がり、接触不良が起こるため非常に厄介な現象です。

部品や基板には見えない内部応力がすでに蓄積されている場合があり、この時点では見た目に変化はありませんが、クラックの起点となるリスクは存在します。

ハンダが溶け始め、端子とパッドがハンダによって接続される過程に入ります。接合部の内部に残留応力が膨張してクラックへつながる要因を生み出します。

端子と基板が接触したまま、ハンダが凝固します。一見すると問題が無いように見えます。

ハンダ凝固点以降にパッケージが反り、応力がかかる事でクラックが発生。冷却収縮とともにひび割れが顕在化します。

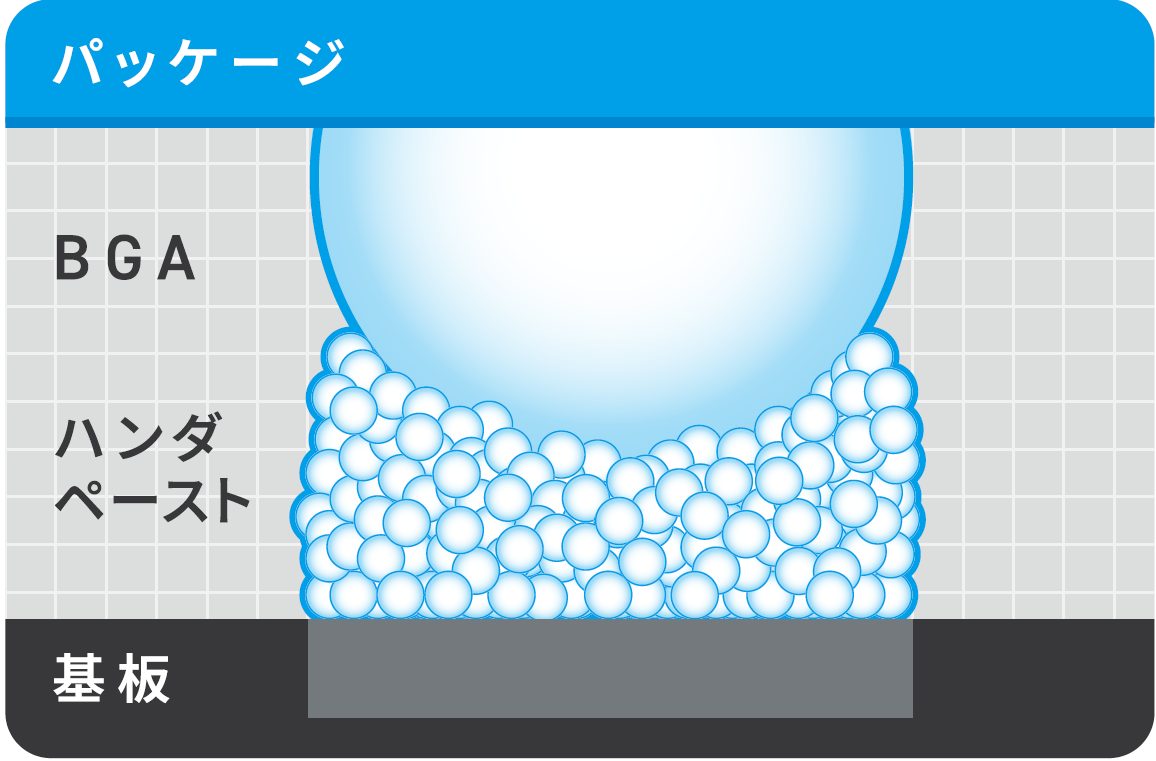

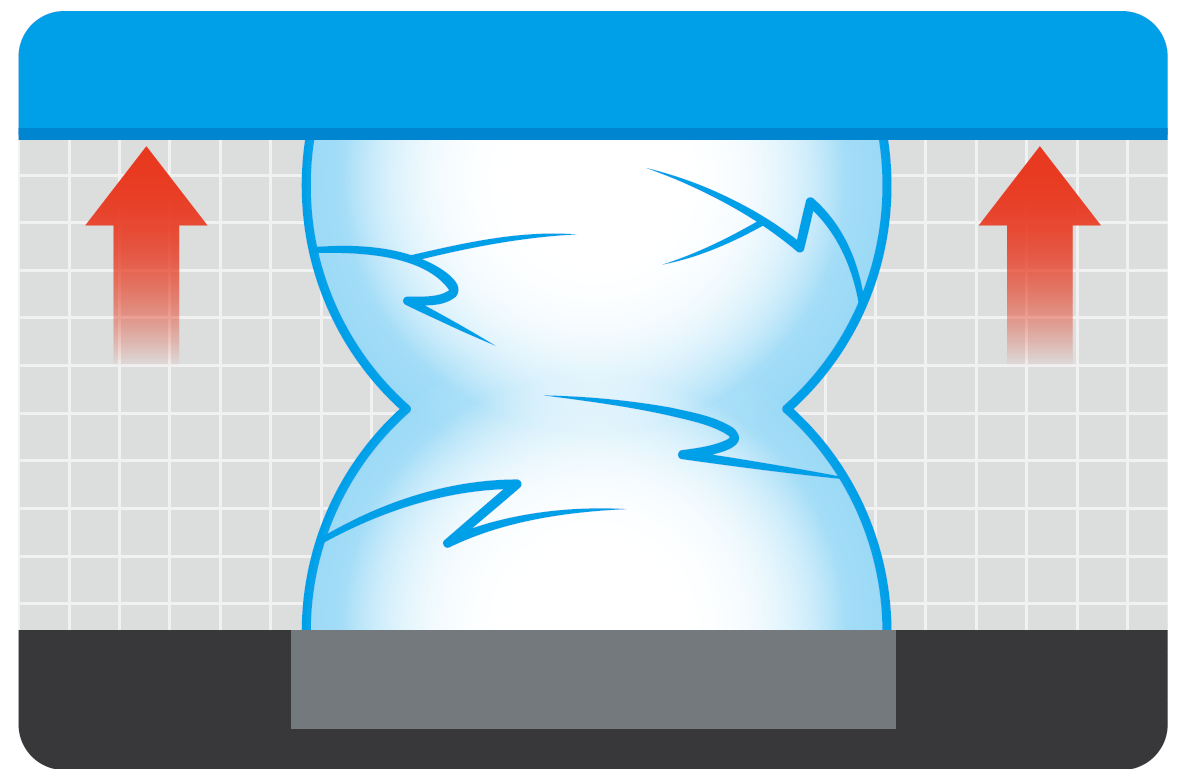

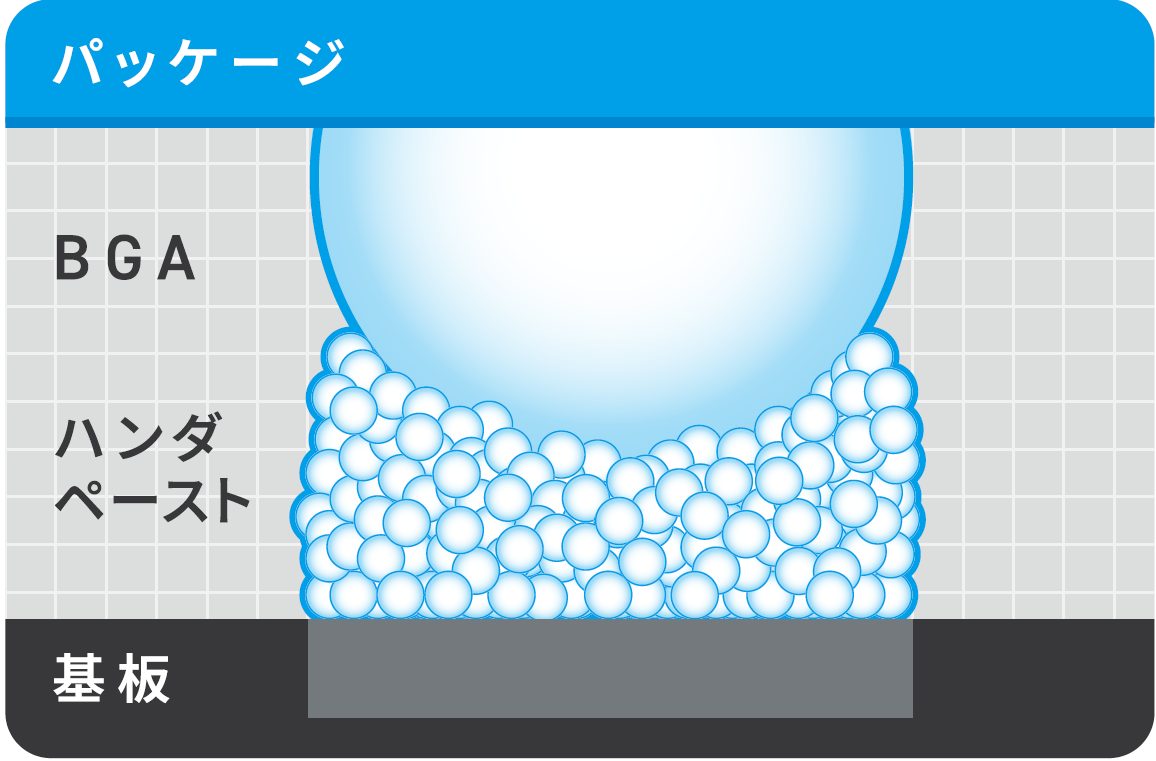

1-3. 「枕ハンダ」が起こるメカニズム

枕ハンダは、端子の下にハンダが盛られて固まっているものの、実際には電気的な接合が出来ていない状態です。見た目では正常に実装されているように見えるのが厄介です。

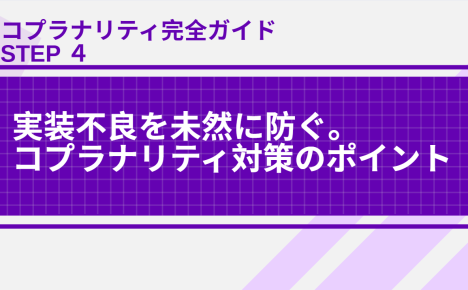

基板上のハンダペーストに正しく部品がマウントされたように見えても端子の高さがばらついていたり、傾きによって、一部のボールがパッドに接しない場合があります。

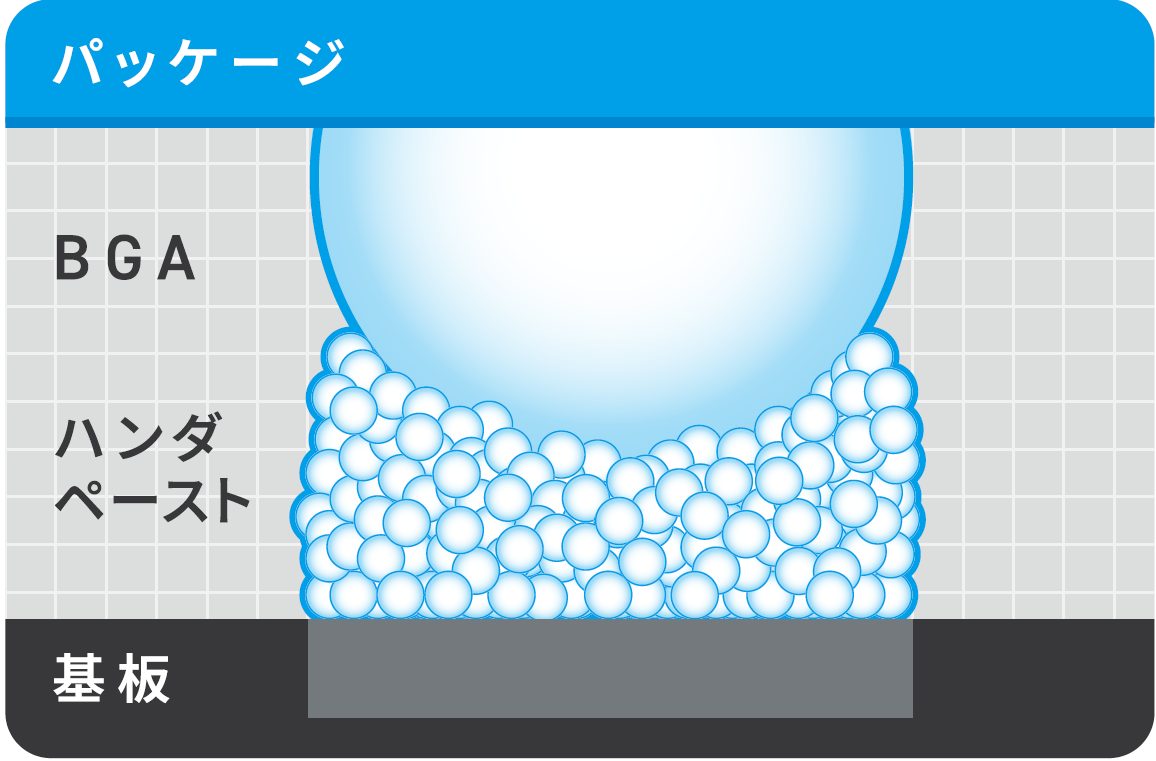

温度が上がり始めるとパッケージやハウジングが反り、端子とハンダペーストが離れて、酸化膜が除去されない状態になります。

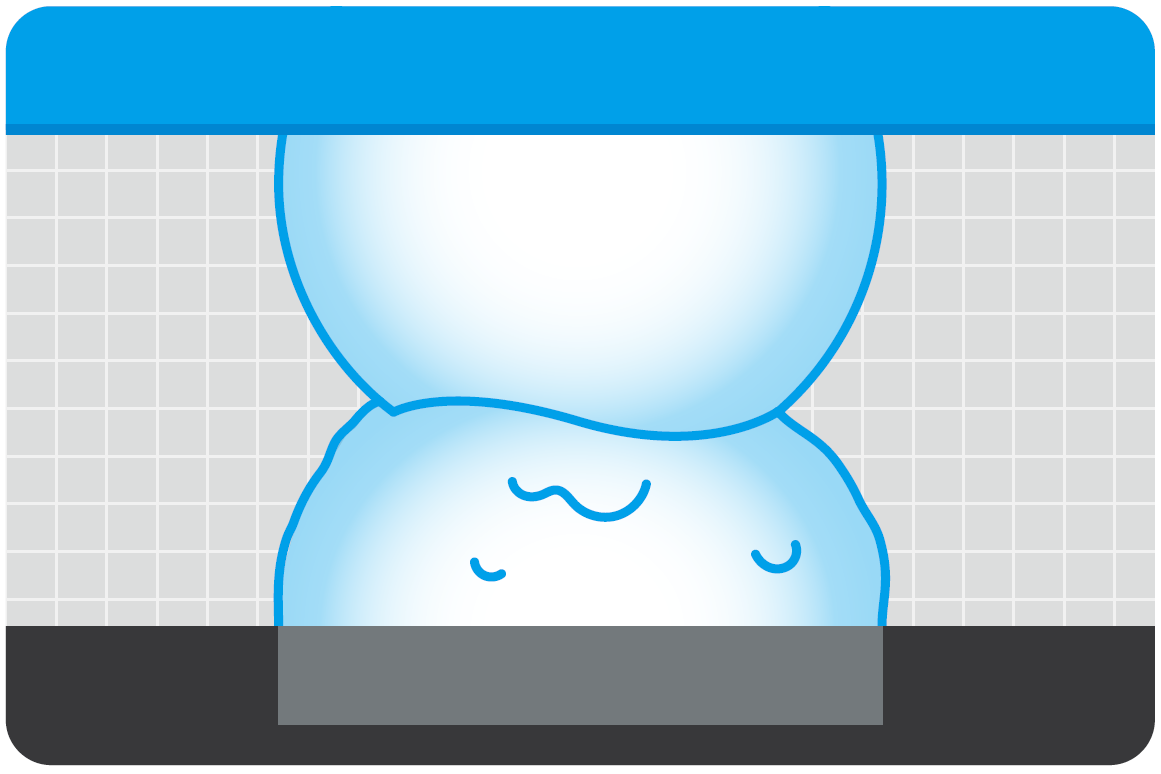

端子と基板が未接触のまま温度が下がり始め、溶けていたハンダが固まりはじめますがハンダで端子と基板を金属結合していないため、接合は成立しておらず離れている状態です。

冷却と共にパッケージやハウジングの反りが戻り一時的に接触しますが金属結合していないため不安定な状態で振動や衝撃等ですぐに非接触状態になり、通電しなくなります。

2.コプラナリティ不良が与える影響

2-1.製品の信頼性の低下

加熱中に端子が浮いたままハンダが接触せずに固まってしまうと、固定力が得られないため、後工程や使用中の振動・熱応力によって接合部が割れたり外れたりする恐れがあります。とくに車載、産業用機器などの過酷な環境で使用される製品では、わずかなコプラナリティ不良が重大事故の引き金になる恐れれもあります。2-2.導通不良

端子と基板が確実に接合されていないと、導通が不安定になり、断線、接触不良、抵抗値の異常上昇などが起こることがあります。また、接合部の積が不足すると、電気的な接触が不安定となり、ノイズや信号遅延といった二次的な障害を引き起こすケースもあります。2-3.製品寿命の短縮

コプラナリティ不良によって微細なクラックが発生すると、出荷後しばらくは問題なく動作していても、熱サイクルや振動の繰り返しで劣化が進行し、想定よりも早期に故障するケースが報告されています。このような不具合は、フィールドでの再現が難しく、原因特定に長時間を要するため、メーカーにとって大きなコスト負担になります。2-4.クレームの増加

万が一、不良品が市場に流出すると、顧客からのクレーム対応、製品リコール、ブランド信用の低下といった深刻な影響をもたらします。とくにコプラナリティ不良は、製造現場では見逃されやすいため、「なぜ問題が起きたのか分からない」という事態に陥りやすく、品質保証部門の負担が急増します。3. まとめ

実装工程での最大の盲点は、「加熱中」に生じる反りです。それぞれの部品はリフロー炉内で加熱されることで、常温時とは異なる応力状態となり、動的に変形します。成形直後には見られなかった反りが、加熱によって急激に表出し、はんだ接合部の不具合を引き起こすことがあります。これは静的な測定では捉えきれない性質であり、熱応力下での挙動を「見える化」する技術が求められます。