1.デバイスの薄型化・軽量化に伴う半導体の影響

現在の電子デバイスはスマートフォンをはじめ、タブレット、ノートパソコンなど、あらゆるデバイスが薄型・軽量なデザイン、そして高性能が求められています。それに伴い、内部の電子部品も小型化が進んでおり、特に半導体の開発は世界中で行われ、日々進化しています。そして半導体の中でも特に需要が高いのがBGAです。BGAが多くのデバイスで使用されている理由としてはピン(接点)が多く且つ小さな面積に配置できるため、高密度実装が可能な上、熱性能と電気性能に優れており、コンパクトで高速動作が求められるデバイスで広く使用されています。こうしたBGAの実装は、デバイスの小型化と高性能化に貢献する一方で、製造・組み立ての複雑さやコストの増加、信頼性の確保といった課題も伴います。今回そんな新デバイスの開発時で行ったBGAの薄型化に伴う検証事例について紹介します。

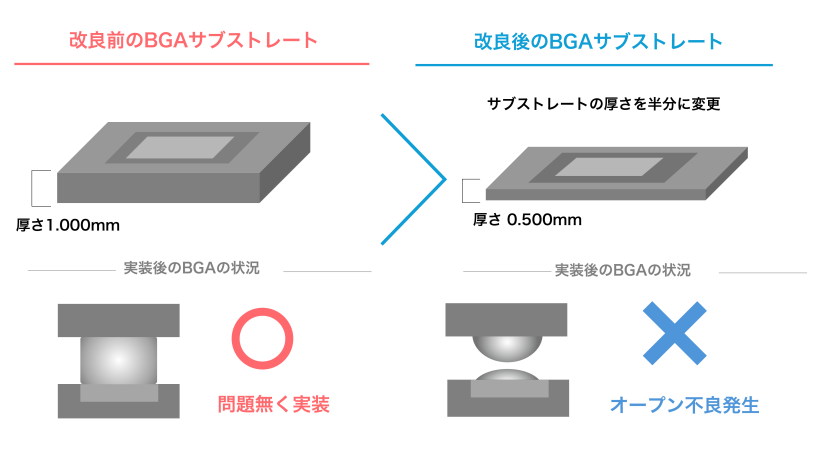

2.今回の実装検証ケース

今回のケースは材料メーカーで行った検証事例です。新デバイスに使用する薄型BGAの開発に伴い、性能向上と軽量化、製造コスト低減を目的に、新規材料を使用したサブストレートの厚みを1.000mmから0.500mmにした改良品を製作。改良前のBGAでは実装不良は確認されませんでしたが、改良後のBGAでは約30%の割合でオープン不良が発生するようになってしまいました。

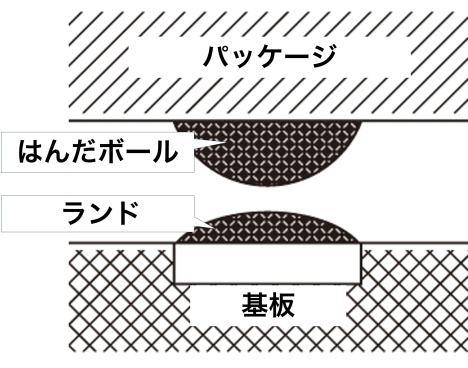

■オープン不良とは■

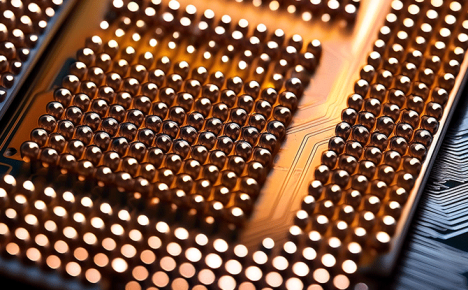

はんだ接合部の不良現象。BGAのはんだボールと基板のランドが離れて接合されていないため導通不良を起こす。ハンダ凝固点でランドとハンダが接していない場合に発生する。

3.原因の仮説

今回のケースでは、サブストレートの改良前後でオープン不良が発生していますが、違いはサブストレートの厚さのみのため、不良の原因はサブストレートの厚みを1mmから0.500mmに薄くした事により加熱中にサブストレートの反り量が大きくなる事でオープン不良が発生していると予測できます。

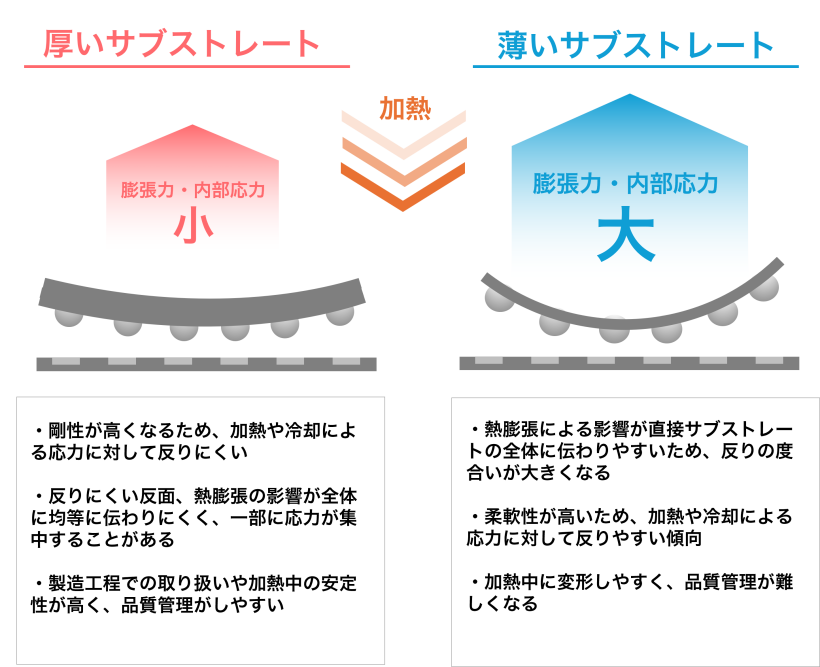

3-1. サブストレートの厚みと加熱・冷却中の反りの関係

サブストレートの反り量は温度変化と密接に関係しています。加熱や冷却による温度変化が大きいほど、反りが発生しやすくなり、温度が上がると材料は膨張し、温度が下がると収縮するため、温度変化の度合いが反りに影響を与えます。またサブストレートの厚みは、反りの大きさに直接影響しており一般的に以下のような関係があります。

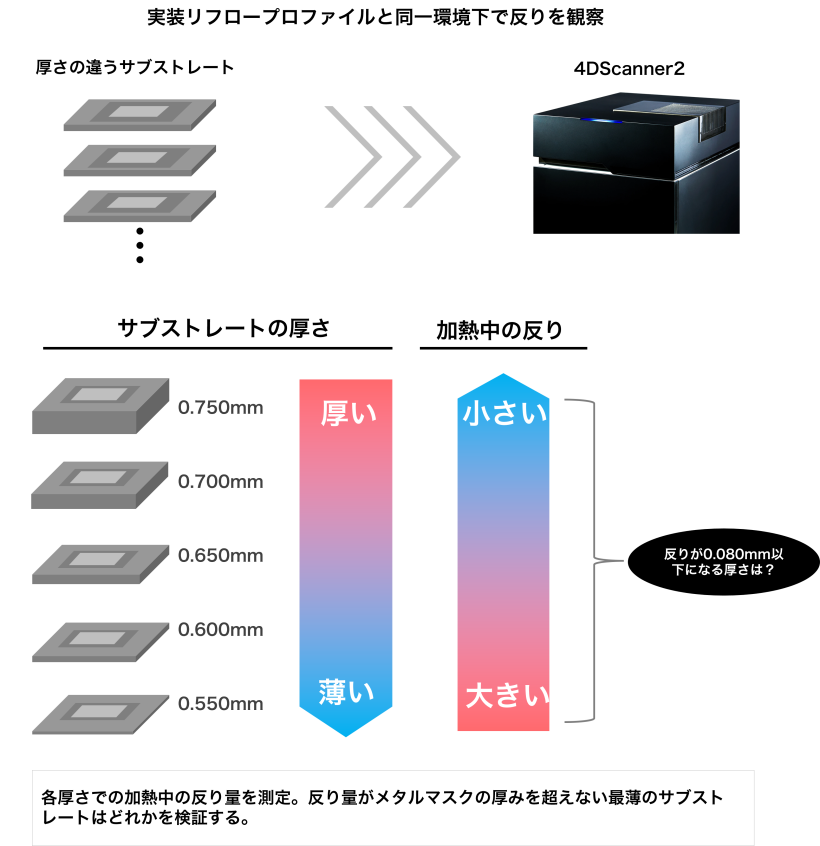

4. 検証内容

実装工程で使用するメタルマスクの厚み(今回は0.080mm)を超える反り量が発生している可能性が高いため、今回の検証ではサブストレートの厚みの違いによる反り量、傾向、タイミングを把握する必要があります。検証方法としては、厚みを0.050mmずつ増やした5種類のサブストレートを製作し、実際の実装工程を再現した温度条件で加熱中の挙動を測定。メタルマスクの厚みを超えない反り量のサブストレートを選定するため、基準面をサブストレートに設定し、相対値で測定データを比較します。

5. 検証結果と対策案について

サブストレートの各厚みによる加熱中の反り量を検証したところ、反り量に大きな差異を確認できました。検証結果の詳細及び対策案については以下の資料にまとめていますので是非ダウンロードしてご覧ください。