1.実装検査の目的

実装不良が起こった場合、その要員は決し て 1 つだけではなく、いくつかの要因が重なり合って発生していると考えられます。例えば、はんだの不濡れは、部品の電極部にはんだが濡れていない状態を言いますが、この要因として想定されるのは、以下に挙げた 4 点となります。これらの要因のいずれかが関係しあって不 良になっていると考えられますが、実装検査を行う目的は、どの要因がどのように関係しているを究明していくことにあります。

〈はんだ不濡れの要因として想定されるもの〉

- はんだ量が少ない

- 部品の電極が汚れている、もしくは酸化している

- 部品のマウント位置がずれている

- リフロー時の温度プロファイルが低く設定されている

2.検査機

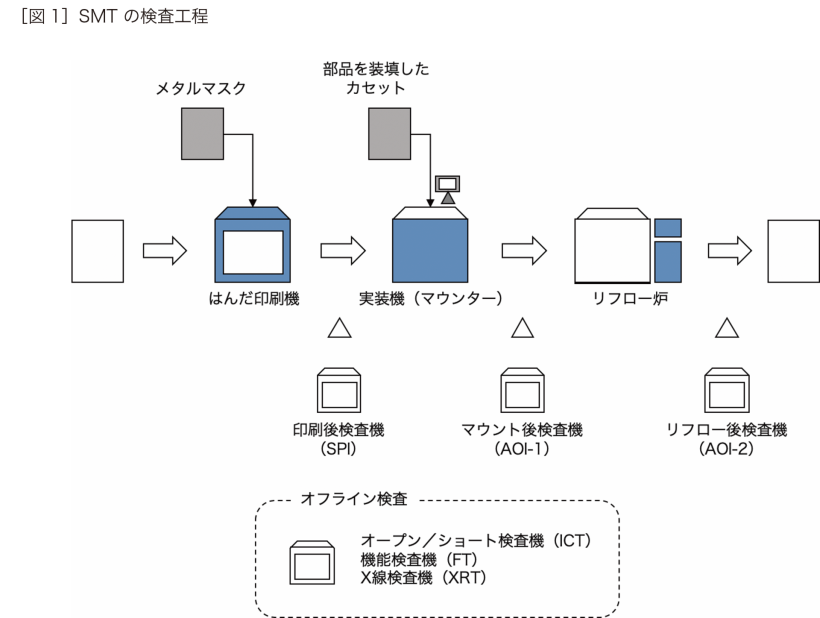

一般的に、実装ライン(印刷工程、マウント工程、リフロー工程)には検査工程が介在します。それぞれ印刷後検査機(SPI)、マウント後検査機(AOI-1)、リフロー後検査機(AOI-2)に分類されます。またオフラインでは、オープン / ショート検査機(ICT)、機能検査機(FT)、X 線検査機(XRT)があります[図 1]。それぞれの工程が無事に行われているかの信頼性を計るために、重要となってくるのがこうした検査機です。

3.具体的な実装QCの進め方について

具体的な実装QCの進め方は以下「実装QCマニュアル」の資料をダウンロードしてください。OODAループの基本概念から実践まで分かり易くまとめています。こちらの資料に沿ってOODAを実施すれば現状把握から課題特定の方法、また仮説の立て方や検証方法まで正しく理解できます。是非ご覧ください。