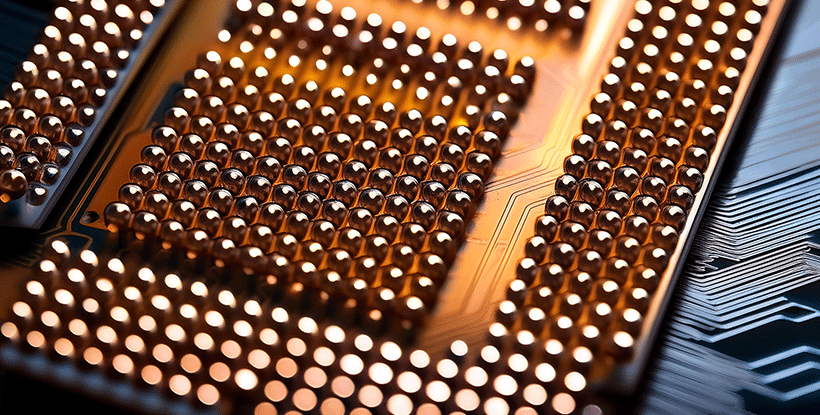

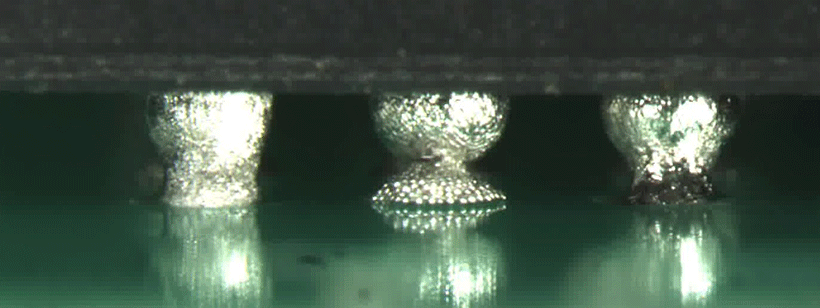

1. 枕はんだとは?

枕はんだとは、電子部品の表面実装技術(SMT)を用いた実装過程で発生する不良現象の一つです。この現象は、部品のリードや端子と基板上のはんだが融合せず、「枕」のようになる状態になることからこの名前が付けられました。枕はんだが発生すると、導通不良、部品の脱落、早期故障を始めとした様々な問題を引き起こし、電子機器の性能や信頼性に重大な影響を及ぼしてしまいます。今回はそんな枕はんだについての原因と対策を紹介します。

2. 枕はんだの主な原因

枕はんだの発生原因としては、発生する状況や条件によって変わるため、原因は複数ありますが、主に以下が考えられます。

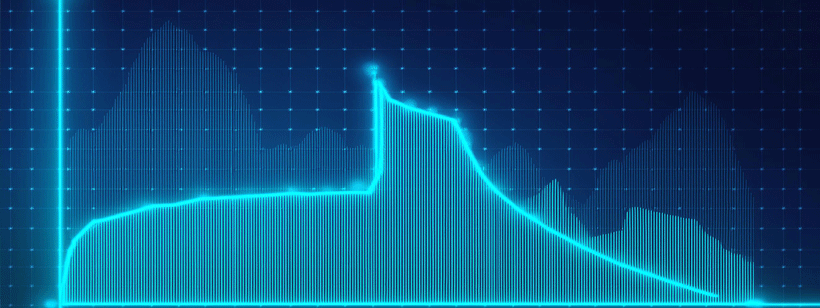

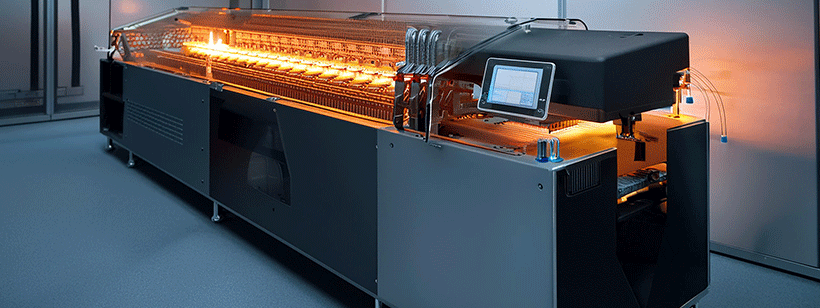

2-1. 不適切な温度プロファイル設定

鉛フリーはんだは鉛入りはんだよりも高い温度で溶融するため、温度管理がよりシビアに求められ、不適切な温度プロファイルは、枕はんだの原因となります。リフロー炉での温度プロファイルが適切でない場合、はんだが完全に溶融せず、部品との接触が不十分になることがあります。温度が低すぎると、はんだが適切に溶けず、高すぎると部品や基板が損傷する可能性があります。

2-2. フラックスの不足

フラックスは、はんだの濡れ性を向上させるために使用されますが、フラックスの量が不足しているか、適切に適用されていない場合、はんだがリードや端子に十分に濡れず、枕はんだが発生する可能性があります。

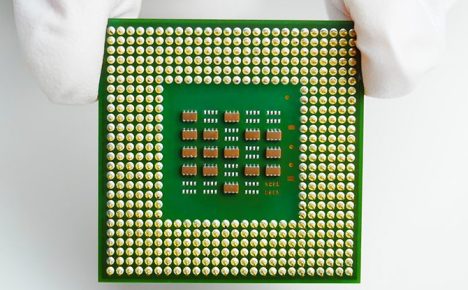

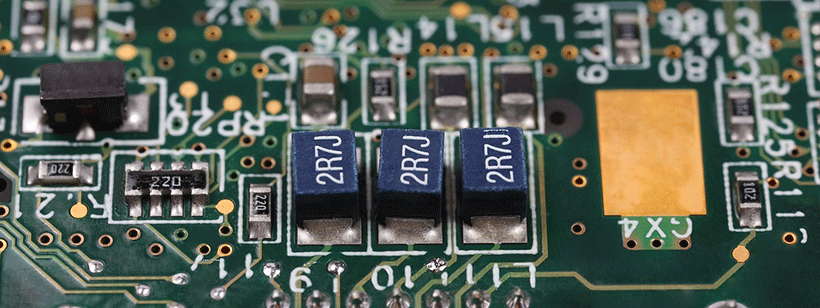

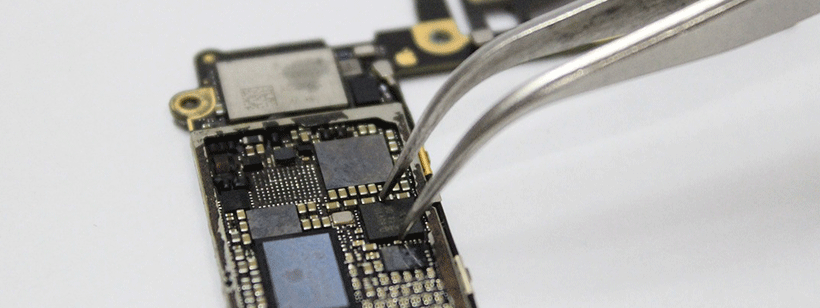

2-3. 部品の位置ずれ

部品が正しい位置に配置されていないと、リードや端子がはんだと適切に接触しなくなり、枕はんだが発生する可能性があります。また部品が配置された後でも基板が振動や衝撃を受けると、部品がずれてしまうため注意が必要です。

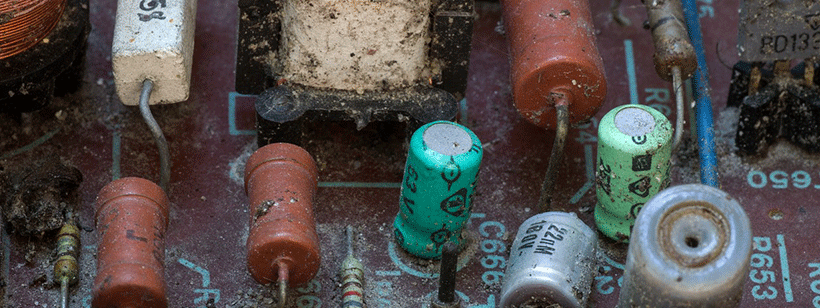

2-4. 部品の汚れ

部品のリードや端子、基板の表面が汚れていると、その酸化物、油分、ほこりなどが原因で、はんだがうまく濡れず、枕はんだが発生する可能性があります。

2-5. ハウジングの反り

反りはハウジンが加熱や冷却の過程で平面性を失い、曲がったりねじれたりする現象を指します。反りは、ハウジング材料の熱膨張係数の不一致、リフロー工程中の温度変化、部品の設計に起因することが多く、枕はんだの原因となる可能性があります。

3. 枕はんだの防止対策

枕はんだの防止対策については、はんだ付けプロセス全体の各段階で適切な管理と対策を講じることが重要です。以下に、具体的な防止対策を示します。

3-1. はんだペーストの適切な管理

使用するはんだペーストの品質管理を徹底し、適切な量を均一に印刷することが重要です。

3-2. 部品配置の精度向上

高精度なマウンター装置を使用し、部品の位置ずれを最小限に抑えてマウンターのキャリブレーションを定期的に実施して精度を維持していくことが重要です。

3-3. リフロー工程の最適化

リフロー炉の温度プロファイルを見直して適切に設定し、はんだが完全に溶融するように管理します。

3-4. 部品の清掃とフラックスの適用

部品のリードや端子の汚れを防ぎ、適切なフラックスを使用することで、はんだの濡れ性を向上させます。枕はんだは、電子機器の信頼性と性能に重大な影響を与えるため、その発生を防ぐことが重要です。適切な管理と検査方法を導入することで、枕はんだの発生を最小限に抑え、製品の品質を向上させることができます。

4. まとめ

枕はんだは実装不良の中でも起きやすい不良です。そのため定期的な検査と品質管理を徹底することで、枕はんだの発生を未然に防ぎ、製品の信頼性と性能を向上させることが大切になります。